Инженерам компании ООО «Техникон» (г. Минск) совместно со специалистами проектного института «Белнефтехимпроект» удалось создать эффективную АСУ ТП для автоматизации станций хранения и перевалки нефтепродуктов, используя программно-технический комплекс Mitsubishi Electric. Структура и характеристики системы рассмотрены на примере реализованного проекта автоматизации нефтебазы н.п. Бернады РУП «ПО Белоруснефть».

Описание технологического объекта автоматизации

Перекачивающая станция нефтепродуктов (ПСН) в районе н.п. Бернады (Республика Беларусь) входит в систему перевалки нефтепродуктов РУП «ПО Белоруснефть» и предназначена для приема, хранения и отпуска дизельного топлива (рис. 1).

При этом топливо поступает на нефтебазу с белорусских нефтеперерабатывающих заводов железнодорожным транспортом, а отпуск продукции ведется в автоцистерны-бензовозы.

С точки зрения технологии, ПСН Бернады является типовым объектом, строится по модульному принципу и состоит из следующих блоков:

Требования к системе автоматизации

При определении проектных решений для автоматизации специалисты института «Белнефтехимпроект» разработали следующие технические требования к функциям АСУ ТП ПСН:

«При реализации данного проекта выбор в пользу оборудования Mitsubishi Electric был сделан в первую очередь по причине его надежности, а также наличия необходимых метрологических и разрешительных сертификатов для применения во взрыво- и пожароопасных производствах».

Евгений Клебанов, технический директор ООО «Техникон»

Структура и характеристики системы автоматизации

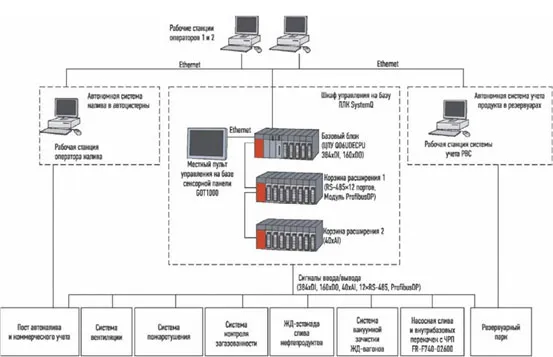

Обладая большим опытом внедрения систем автоматизации на базе оборудования Mitsubishi Electric, инже¬неры компании ООО «Техникон», в тесном взаимодействии с проектной организацией и представителями заказчика, разработали и впоследствии успешно реализовали типовой проект АСУ ТП нефтебазы с использованием ПЛК SystemQ.

Рис. 1

Центральным элементом системы, обеспечивающим управление основными технологическими процессами нефтебазы и интеграцию локальных подсистем, является мощный программируемый контроллер SystemQ, состоящий из высокопроизводительного ЦПУ Q06UDECPU, системы функциональных модулей ввода/вывода сигналов (16 модулей) и девяти интерфейсных модулей, размещенных на базовом шасси и двух шасси расширения.

Общая информационная емкость системы составляет 584 физических каналов и содержит следующие типы унифицированных сигналов ввода/ вывода:

Помимо основных объектов управления, в АСУ ТП нефтебазы интегрирован также ряд автономных подсистем:

Основные функции АСУ ТП:

Управление технологическими процессами и отдельными узлами системы осуществляется как с сенсорной панели серии GOT1000, так и с рабочих станций операторов. Помимо этого, для удобства работы также отдельно выведены пульты местного управления насосным оборудованием.

Отличительные особенности

Благодаря модульной архитектуре ПЛК SystemQ, АСУ ТП нефтебазы обладает высокой степенью масштабируемости и возможностью расширения. Эта особенность оказалась особенно полезной при проведении работ по технологической модернизации объекта, в частности при дооснащении нефтебазы системой дозирования присадок (биодизель) и расширении железнодорожной эстакады постами налива нефтепродуктов. Работы были выполнены в короткие сроки, добавление дополнительных сигналов ПЛК не потребовало конструктивных изменений шкафа управления, и внедрение изменений прошло с минимальным вмешательством в текущий режим работы нефтебазы.

Следует также отметить, что применение энергосберегающих преобразователей частоты Mitsubishi Electric серии FR-F740 на основных насосных агрегатах перекачки светлых нефтепродуктов (мощностью 132 кВт) позволило заказчику повысить энергоэффективность объекта.

Эффект от внедрения системы

В результате внедрения системы управления удалось обеспечить стабильность технологических параметров при операциях слива и внутрибазовых перекачек. Значительно снижена возможность ошибочных действий оператора. Также внедрение современной АСУ ТП позволило получать расширенную диагностику работы оборудования, четкую сигнализацию и регистрацию случаев неисправности системы и аварийных ситуаций.

Данное решение по автоматизации нефтебаз зарекомендовало себя как надежное, функциональное и универсальное и было тиражировано специалистами ООО «Техникон» и «Белнефтехимпроект» на ряде аналогичных объектов РУП «ПО Белоруснефть».